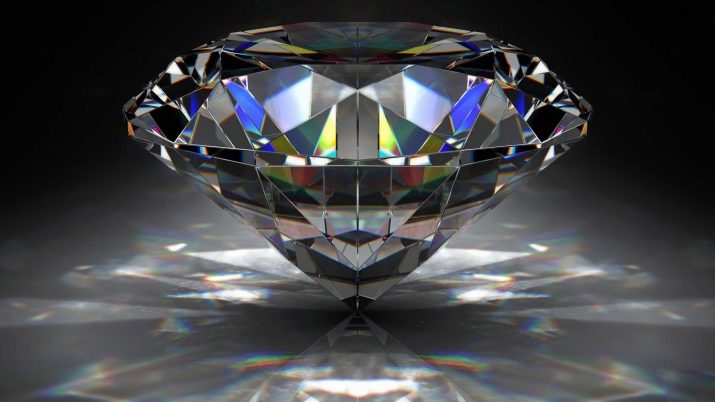

Dijamant je prirodni mineral koji je ugljik s alotropnom kristalnom rešetkom. Zbog osobitosti molekularne strukture, to je iznimno čvrst materijal koji se može pohraniti na neodređeno vrijeme.

Kemijski sastav dijamanta može se mijenjati pod utjecajem različitih čimbenika: visoke temperature, tlaka i / ili vakuuma. Kao rezultat njihovog djelovanja, dijamant se pretvara u drugi kemijski element, grafit, koji ima drugačiji sastav kvalitativnih svojstava.

Dijamanti se proizvode prirodnim rudarstvom i umjetnim rudarstvom. U okviru druge metode, kemijski element grafit podvrgnut je visokoj temperaturi i tlaku. Grafitni materijal mijenja svoju molekularnu strukturu i pretvara se u dijamantne sirovine, dobivajući karakteristična svojstva čvrstoće.

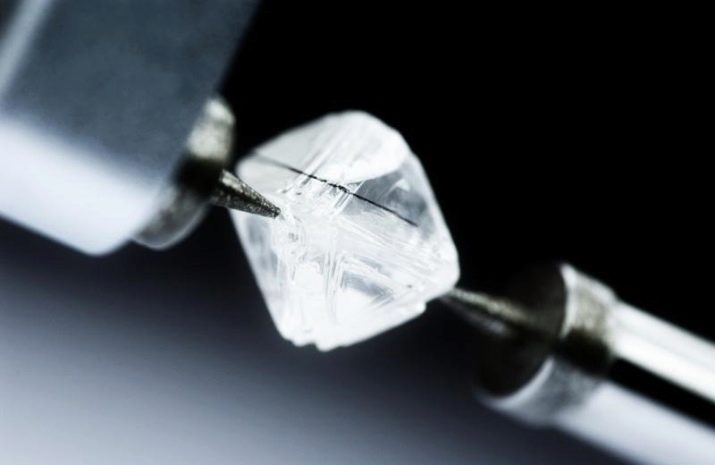

Prije daljnje upotrebe, dobivena sirovina zahtijeva dodatnu obradu. Faktor povećane tvrdoće dijamanta zahtijeva poseban pristup metodama njegove primjene.

priča

Povijest rudarstva dijamanata je izuzetno mlada. To je zbog složenosti pretraživanja i vađenja minerala, kao i zbog poteškoća povezanih s njegovom obradom. Tehnologija obrade opisanog materijala uz pomoć drugog dijamanta počela je dobivati popularnost tek u XIV-XV. Do tog vremena, ovu metodu su koristili samo stari indijski majstori, koji su pažljivo čuvali tajne tehnologije.

Na području Rusije, razvoj mineralnih naslaga i razvoj tehnologije prerade uzeli su industrijski razmjer tek u drugoj polovici XIX stoljeća. Danas je u Sibiru u tijeku rad na vađenju ovog minerala u rudnicima koji su na popisu najvećih u svijetu. U isto vrijeme svladao sve vrste dijamant obrade.

Značajke obrade

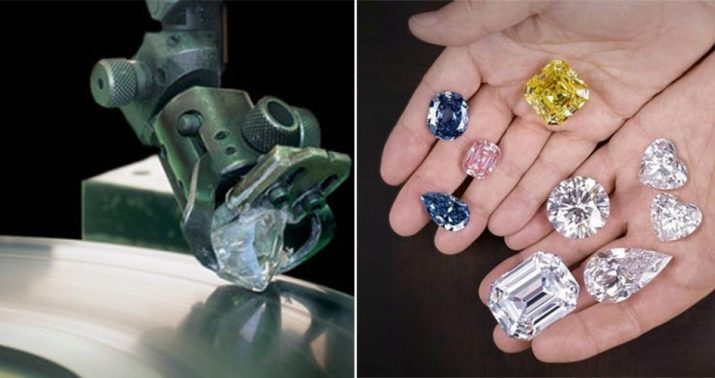

Tehnologija obrade i skup tehničkih uređaja prikladnih za to određeni su nazivom krajnjeg cilja za koji će se koristiti obrađeni dijamant.

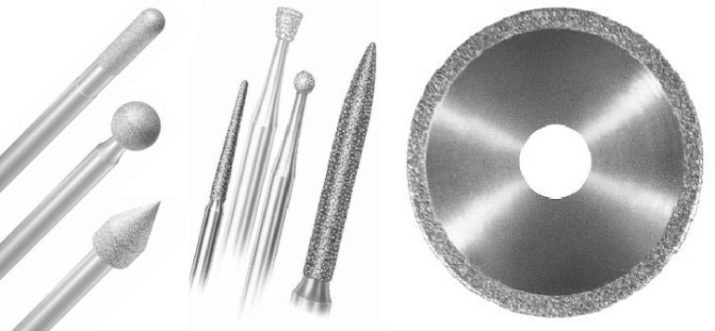

Karakteristike dijamanta zahtijevaju njegovu uporabu u različitim tehnološkim sustavima, alatima i uređajima. Na primjer, mala frakcija dijamanata, mrvica, koristi se kao premaz za raspršivanje koji pokriva radne površine bilo kojih uređaja za rezanje. Dijamantno prskanje primjenjuje se za rezanje diskova, pila, traka, namijenjenih za piljenje metala, kamena, betona, keramike i drugih materijala.

Unatoč stabilnosti dijamanta na učinke razornih opterećenja širokog spektra, on je krhak materijal, Korištenjem tehnologije udarnog pritiska moguće je drobiti dijamante u čips. Mineralno drobljenje provodi se hidrauličnom prešom (ova mogućnost obrade rijetko je primjenjiva).

Najčešće korištena tehnologija je valjanje glodanjem. Kao dio ovog postupka, sirovina se transportira kroz transporter u posebnu komoru u kojoj se okreću cilindrični valjci u dodiru jedan s drugim. Prolazeći između njih, grubi se dijamant raspada. S obzirom na koeficijent dijamantne čvrstoće na transporteru se koristi nekoliko blokova s rotirajućim valjcima s različitim razmacima između njih. To vam omogućuje da smanjite opterećenje na mehanizam, kao što je fazno drobljenje na principu više na manje.

Radna površina valjaka prekrivena je dijamantnim premazom, jer niti jedan drugi materijal ne može izdržati ovo opterećenje u tako učinkovitom ekvivalentu.

Dimenzijski parametri frakcije mrvica određeni su nazivom krajnjeg cilja za koji će se koristiti. Dijamantna krupnija zrna koriste se za grubu obradu materijala visoke čvrstoće: keramika, granit, porculan. Na primjer, velika mrvica se koristi kao rezni element koji se nanosi na radni rub kružnih kruna namijenjenih za rezanje okruglih rupa u tvrdim materijalima: keramičke pločice, beton, granitne ploče i druge.

Dijamantna mrvica manje zrnatosti primjenjuje se za provedbu tanke obrade tih ili onih materijala. U okviru ovog tretmana, materijali se čiste, poliraju i poliraju. Poliranje se vrši posebnom pastom na bazi dijamantnog praha. Dobivanje dijamantnih čipova različitih veličina zrna postiže se drobljenjem i naknadnim prosijavanjem.

Prolazeći drobljeni dijamant preko mrežastih ploča s različitim veličinama ćelija omogućuje dobivanje frakcija fiksnog promjera.

Postupak dobivanja dijamantnih materijala prikladnih za uporabu u proizvodnim svrhama je zahtjevniji postupak od tehnologije za prešanje šokova. Kao što se ovi materijali koriste, na primjer, krugovi za rezanje stakla, vrhovi alata za okretanje i drugi. To su elementi koji se sastoje isključivo od dijamantne mase. Izrada takvih dodataka podrazumijeva provođenje proizvodnih postupaka povezanih s troškovima resursa i korištenje nekoliko tehnologija obrade u isto vrijeme.

Svojstva dijamantne čvrstoće otežavaju izradu dijelova koji postavljaju visoke zahtjeve za dimenzijske parametre i točnost oblika.

Jedini materijal s kojim možete proizvesti učinkovitu obradu grubih dijamanata je sam dijamant.

Ispravna kombinacija čimbenika koji utječu na alat za obradu i materijal koji se obrađuje omogućuje najučinkovitiju obradu. Na primjer, u nekim slučajevima, obradak se zagrijava unutar prosječnog temperaturnog raspona, a temperatura uređaja za obradu se čuva u području niskih toplinskih svojstava. U ovom slučaju, prethodno zagrijani radni predmet je podložan obradi, a postotak trošenja alata je smanjen.

Korištenje ove metode je zbog svojstava dijamanta, koje dobiva pod utjecajem visokih temperatura. Što je temperatura viša, to je niži koeficijent čvrstoće minerala.

Kako napraviti podjelu?

Drugi način obrade dijamanta je vruće željezo. Ovaj mineral može ući u kemijsku reakciju s metalom koji se zagrijava do visokih temperatura. Vruće željezo počinje apsorbirati ugljični dio dijamanta. Na mjestu kontakta vrućeg metala s mineralom, na molekularnoj razini, potonji se topi.

Ova metoda ima nisku učinkovitost proizvodnje, međutim, samo uz njezinu pomoć moguće je postići određene rezultate u obradi dijamantnog materijala.

Primjena metode vrućeg čelika provodi se kada je potrebno smanjiti velike količine sirovina s minimalnim omjerom otpada. Metoda koristi vruću čeličnu žicu koju pokreću rotirajuće osovine. U tom slučaju, linija rezanja je što tanja, a gubitak glavne sirovine je minimiziran.

Metodom vrućeg piljenja mogu se izvoditi samo manipulacije koje su usmjerene na obradu opće prirode. Detaljno rezanje se izvodi korištenjem sofisticiranih tehnika brušenja.Ova metoda također koristi tehnologiju vrućeg bušenja. U tom slučaju element za bušenje također se zagrijava do visokih temperatura. Učinkovitost metode je također poboljšana zagrijavanjem oba dijela kao rezultat trenja jednih protiv drugih.

Za grubo brušenje koristi se dijamantno bušenje. Uzduž linije cijevi izratka izbušene su rupe željenog promjera. U njih su uronjeni specijalni ekspanderi sidra. Tehnologija omogućuje izmjenu ili istovremenu ekspanziju sidara. Zbog toga je moguće izvršiti kontrolirano razdvajanje izratka duž dane linije.

Ključnu ulogu za učinkovitost metode ima kut pod kojim su izbušene rupe. Svako odstupanje od navedenih vrijednosti može dovesti do točnosti kvara.

Što su polirani dijamanti?

Glavni smjer u tehnologiji prerade ovog minerala je njegovo mljevenje. Zahvaljujući tom postupku dijamanti stječu svoj konačni oblik, au nekim se slučajevima pretvaraju u dragocjeno kamenje.

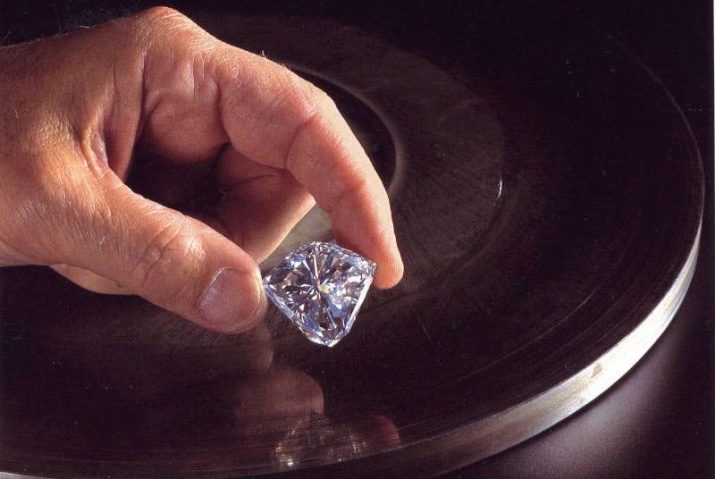

Izrada dijamanata, majstori pribjegavaju metodama postupne obrade. Grube zalihe se očiste od nečistoća drugih minerala, ako ih ima. Tada se izvodi grubo rezanje, zahvaljujući kojem se formira glavni oblik budućeg proizvoda. Nakon toga počinje rez.

Za brušenje dijamantnog minerala koriste se naprave koje su opremljene posebnim mlaznicama - diskovima ili pločama koje imaju debljinu, oblik i materijal za proizvodnju koji odgovara nazivu postupka koji se izvodi. Radne površine ovih mlaznica obložene su dijamantnim česticama različitih promjera.

Ako je rez napravljen kako bi se dobio dragi kamen - dijamant, tada se koristi mnogo mlaznica sa širokim rasponom dimenzijskih parametara. Prvi se koriste ploče ili diskovi s dijamantnom granulom najvećeg promjera. Kako se postupak nastavlja, granulacija mlaznica se smanjuje. Konačno poliranje se vrši pomoću dijamantnih nanočestica.

Alati za rezanje su različiti po svrsi i principu rada. Neki od njih funkcioniraju zbog prisutnosti rotacijskog gibanja rotora, na krajnjem vratilu na kojem je pričvršćena brusna ploča. Rad drugih alata temelji se na principu povratnog kretanja. Brusne ploče se umeću u posebne stezaljke ovih alata.

Tijekom obrade, dijamanti se usitnjuju u prozirno staklasto stanje. Budući da su rubovi budućeg dijamanta smješteni u strogo podešenim položajima, a pod određenim kutom, grubi materijal pretvara se u dragocjeni kamen. U zadnjoj fazi obrade, ona se polira do zrcala.

Reprodukcija cijelog procesa traje mnogo vremena (ponekad i godina), što se objašnjava otpornošću minerala na vanjske učinke.

Zanimljive informacije o rudarstvu i obradi dijamanata mogu se naći u sljedećem videu.